CO2排出量を設計するカーボンデザインとは?

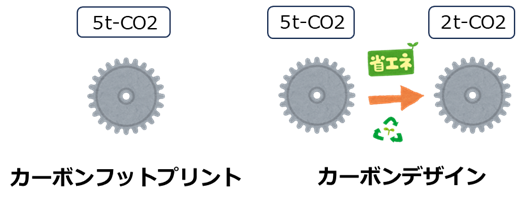

今までのコラムでもご紹介したように、現在は多くの産業においてサプライチェーン全体でのCO2排出量削減が求められており、カーボンフットプリントという製品あたりのCO2排出量を算出して公開する企業が増加する等、その影響は顕著に表れています。では、製品あたりのCO2排出量を算出した後は何をすればいいでしょうか?今回はその答えとなるカーボンデザインという取り組みについて解説します。

カーボンデザインとは

取引先の選定において、脱炭素への取組みを行っているかどうかが重要になってきている今、自社製品のCO2排出量の把握・削減が求められる場合があります。そうした中で、製品あたりのCO2排出量を最小化する設計手法のことを私たちはカーボンデザインと呼んでいます。製造業においてQ(品質)C(コスト)D(納期)の向上は常に重要な要素となっていますが、今後はさらにC(カーボン)が加わり環境への配慮が取引先への評価の一部となります。つまり、カーボンデザインを行い製品価値を増加させることが企業の競争力の向上につながっていきます。また、環境負荷低減だけでなくコスト削減も可能とするため、中小製造業にとってカーボンデザインは経営戦略設計の役割も果たしています。

カーボンデザインはカーボンフットプリントを算出してから行うため、少し難易度は高いですが、その反面まだ実施している企業は少ないため先行者利益の獲得が期待できます。

コラム:(第1弾)CFP(カーボンフットプリント)とは?

https://www.co2-hikaku.com/column/1110/

カーボンデザインの具体例

カーボンデザインでは製品あたりのCO2排出量を削減するために、原材料や各生産段階を見直し、ムダの削減を行います。

・設計の見直し

複数の部品を組み立てることにより製品を完成させるという方法を行っている製造業者の方も多いと思いますが、この複数部品を一体構造にすることでCO2を削減することができます。溶接やねじ止めが不要になり、組み立て工程を簡素化することで、複数の部品を加工して組み立てるよりもエネルギー消費量の削減になります。

・原材料の見直し

製造業の多くで原材料として取り扱う鉄は高炉で製造される際に大量のCO2を排出します。高炉製造の鉄1トンあたり約2.2トンのCO2を排出しますが、電炉で製造されたグリーンスチールは約0.8トンと1/3程度しかCO2を排出しません。このような製造時のCO2排出量が少ない原材料を用いることで、大幅にCO2排出量を削減することができます。

・製造の見直し

歩留まり率や不良率を改善する高精度な設備投資を行うことも重要な対策のうちの一つです。手作業で行う工程の場合、ある程度の不良を見越して必要数よりも多めに製造することがありますが、高精度な設備を導入することによって余分な製造が不要になります。品質を安定化させることで廃棄物を削減できるため、製品あたりのCO2排出量に加えて製造コストも削減することが可能になります。高精度な設備の導入には初期投資がかかるため、補助金制度を上手く活用しましょう。

補助金情報についてはこちらのコラムをご参考ください。

コラム:GX投資とは?詳しく解説します!

https://www.co2-hikaku.com/column/1892/

取引先からカーボンデザインの要請が来た事例

製品あたりのCO2排出量が注目される中、大企業が取引先である中小企業へカーボンデザインを要請する例が出てきています。2025年1月、群馬県の精密板金加工業者は、取引先である東証プライムに上場の機械メーカーから、製品あたりどのくらいCO2排出量を削減することができるかという削減提案の提出を求められました。提出を求められた資料の内容としては、削減方法と削減効果(削減量・削減率)の提示、詳細な削減内容の記載等がありました。

自社のCO2排出量を把握できていない企業も多くいる中で、脱炭素に積極的な企業では既にこうした取り組みが始まっています。今後、環境意識の高まりが加速するにつれて、取引先へカーボンデザインを要請する企業は増加していくと見られるため、この流れに乗り遅れないように製品の製造によって排出されるCO2を意識することが大切です。

まとめ

2050年カーボンニュートラル達成に向けてサプライチェーンでのCO2排出量削減の動きが高まる中、中小製造業にも製品あたりのCO2排出量削減要請が始まりつつあります。現行の生産体制や原材料を見直し、廃棄物の削減や歩留まり率を改善することで、製品あたりのCO2排出量を削減し、製造業の取引で重要な要素となっているQCDCを向上させることにつながります。カーボンフットプリントを活用して先行利益獲得のチャンスにもなるため、カーボンデザインへの取組みを行う際は参考にしてみてください。